| Sistema de aire comprimido |

| Compresor eléctrico de aire |

El aire comprimido necesario para el soplado de los tanques de lastre, el arranque de motores diésel, para la instalación del lanzamiento de torpedos, la instalación de anclaje y así sucesivamente, es producido por dos compresores de aire eléctricos, de 4 etapas, situados en la sala de torpedos de popa. |

|

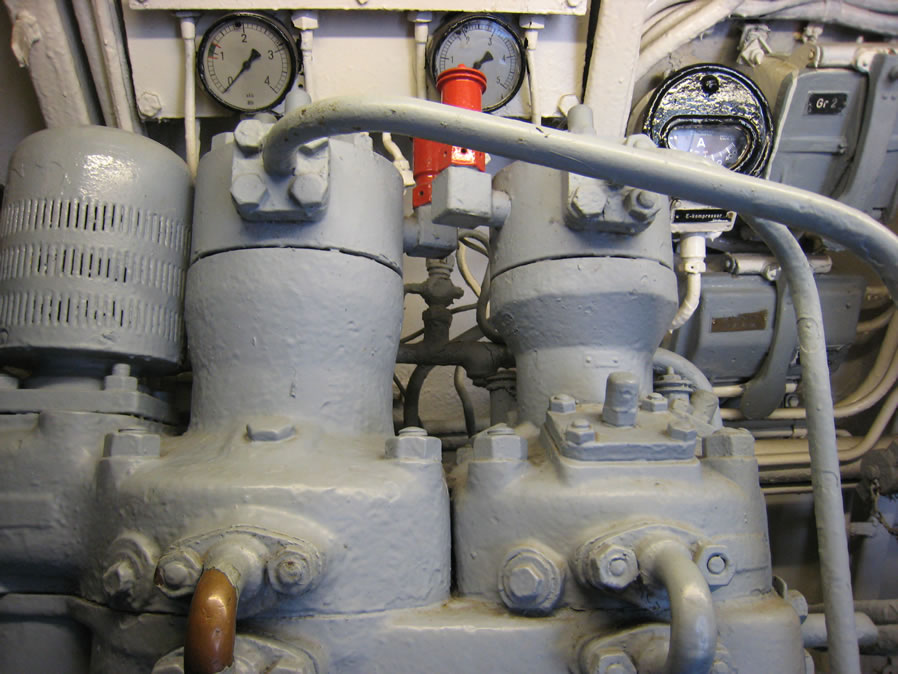

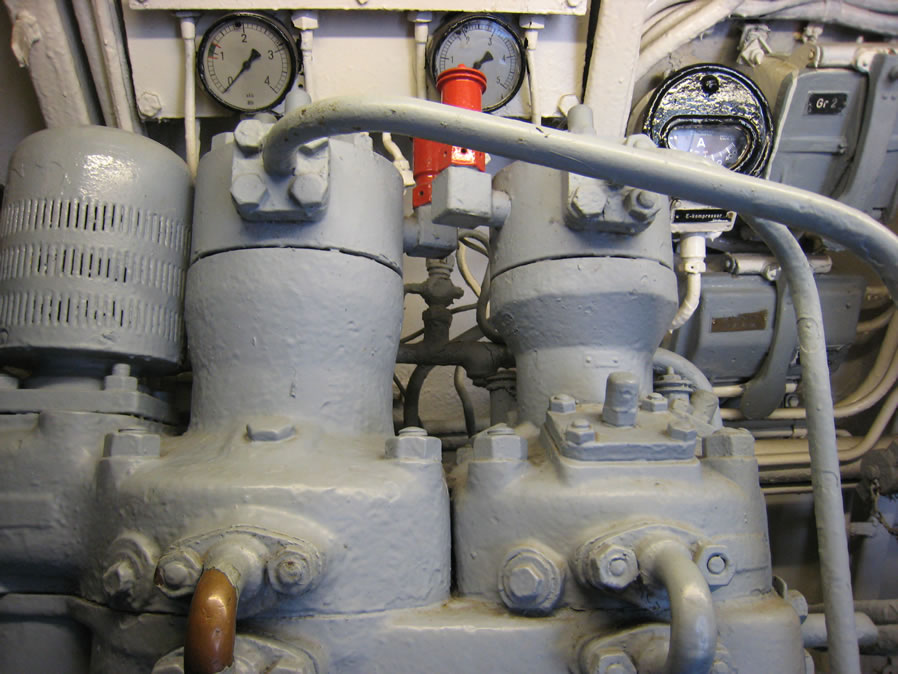

Compresor eléctrico del U995 |

Datos del compresor eléctrico de aire comprimido

|

| Compresor Diésel (Junkers) de aire comprimido |

A partir de los Tipo VIIC los U-boats contaban con un compresor eléctrico de aire y un compresor de aire diésel. |

|

A la izquierda vemos el compresor "Junkers",en la sala de torpedos de popa del U570 |

Datos del compresor Diésel (Junkers) de aire comprimido

|

Datos sobre presiones de trabajo y pruebas en los compresores |

Presión de funcionamiento

|

| Botellas de aire comprimido a alta presión |

El aire comprimido es almacenado en 12 botellas de aire de alta presión, con una capacidad total de 3,900 m3. Cada botella tiene una capacidad de 325 litros y se prueba a presión de 280 atmósferas. Las botellas se agrupan en 6 bancos o grupos (2 botellas cada uno), que en algunos casos se encuentran como sigue.

|

|

|

Aunque se trata de un tipo IX, en estas imágenes del U534, podemos apreciar perfectamente las botellas de aire comprimido situadas en la cubierta. |

|

Las botellas son de formas suaves y están revestidas con plomo. En ambos extremos se estrechan en el cuello, coronado por medio de la brida y la cubierta. Para drenar la botella hay un tubo de drenaje en el punto más bajo de la misma. Además, las botellas se inclinan 4 grados desde la horizontal. |

Nota: No hay que confundir las botellas de aire comprimido con las de oxígeno. Estas últimas se encuentran distribudas en varios puntos del interior del uboote. |

| Equipos aire comprimido |

Además de lo ya reseñado van instalados los siguientes equipos de aire comprimido:

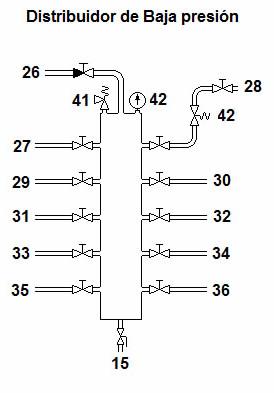

Hay dispositivos particulares de uno o más colectores que están instalados en la sala de control, y que suministran con la presión de aire del distribuidor de alta presión de aire, distribuidor de aire de baja presión y distribuidor de soplado. Usados para soplar los tanques de regulación, la regulación de los tanques de reserva de combustible y tanques de flotabilidad negativa. |

Otros datos de interés |

Válvulas de seguridad

Botellas de aire para tubos lanzatorpedos Cada tubo lanzatorpedos dispone de un tanque individual y la capacidad de aire del tanque de impulso es de 220 litros a una presión de 205 kg / cm ², y se utiliza para proporcionar aire comprimido para el lanzamiento del torpedo. |

| Distribuidores de Aire Comprimido |

|

|

|

|

|

|

Para soplar los tanques de regulación, tanques de regulación y reserva de combustible y tanques de flotabilidad negativa, hay instalado un colector de soplado en la sala de control. Las válvulas de seguridad para los tanques de regulación, tanques de regulación y reserva de combustible, se fija o timbra a 13 atmósferas y para los tanques de flotabilidad negativa a 10 atmósferas. Cada tanque de regulación tiene instalado un manómetro de presión diferencial. |

|

37 - Hacia el distribuidor de soplado desde tanques de lastre principales |

38 - Válvulas reguladoras de los tanques de regulación, tanques de regulación y reserva de combustible y tanques de flotabilidad negativa |

39 - Válvulas de soplado de los tanques de regulación, tanques de regulación y reserva de combustible |

40 - Entrada de aire alta presión desde compresores |

15 - Válvula de purga o drenaje |

41 - Válvula de seguridad |

42 - Manómetro controlador de presión |

43 - Válvula de casco de tanques de flotabilidad negativa babor y estribor (válvula de retención) |

| Esquemas |

Clickad en la imagen para ampliarla |

Clickad en la imagen para ampliarla |

| Nota de U-Historia: Para ampliar el artículo os recomendamos visitar la sección "Aire Comprimido" de nuestra "Visita Guiada". |